Zouping Shuohan Verpackungsprodukte GmbH

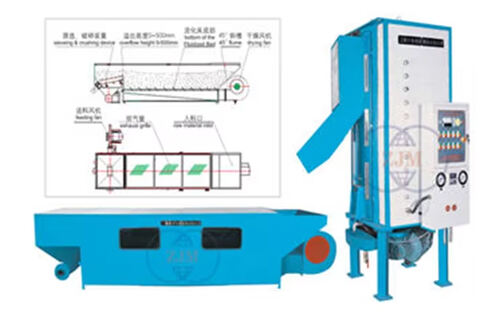

Maschinen:

Zhongji Marke 1600 Batch Vorverdichter mit Sekundärverdichtung, Zhongji Marke automatische Vakuumbildungspressen in 12 Sätzen und ein zentrales Vakuumsystem.

Projektzustand:

Rohstoff: EPS

Fertigprodukt: EPS Schaumverpackung

Jährliche Kapazität: über 3000 Tonnen

Projekthintergrund:

Der Kunde dieses Projekts ist ein Hersteller von EPS-Schaumverpackungen und verwendet täglich Tausende von Schaumkartons und -verpackungen. Aufgrund des hohen Bedarfs wird darüber nachgedacht, eine eigene Produktionslinie aufzubauen. Da der Kunde die Produktionsprozesse nicht gut kennt, wird ein komplettes Schlüsselprojekt benötigt, das den Standortauswahl der Fabrik, die Planung der Produktionslinie, die Inbetriebnahme und Schulung sowie den Kundenservice umfasst. Eine Marke, die EPS-Ausrüstungsproduktion und technische Dienstleistungen vereint. Nachdem der Kunde mit der Produktion begonnen hat, läuft die Anlage stabil und die Produktqualität ist ausgezeichnet. Gleichzeitig konnte durch die Energieeinsparplanung der gesamten Fabrik der Dampfverbrauch gegenüber anderen Marken derselben Modellreihe um etwa 40 % reduziert werden, was jährlich Millionen an Mitteln spart und den Produktgewinn und die Wettbewerbsfähigkeit erhöht. Es deckt nicht nur den Eigenbedarf ab, sondern hat auch den umliegenden Schaumverpackungsmarkt erschlossen.

Projektvorteil:

1. Genaue Schaumstoffdichte: Das Zhongji-Modell 1600 mit Vorexpander verwendet fortgeschrittene Verarbeitungstechnologie, wobei ein Druckreduktionsventil vom Typ GP2000 von Yoshida (Japan) und ein Vibrationsstab für den Materialpegel aus Südkorea eingesetzt werden. Damit wird die Stabilität des Dampfdrucks im Schaftank genau kontrolliert und die Schaumdichte präzise gewährleistet.

2. Niedrige Produktsfeuchte: Ein hervorragendes zentrales Vakuumsystem und Maschinentechnik sorgen dafür, dass der Feuchtigkeitsgehalt des Endprodukts gering ist, was die Trocknungszeit effektiv verkürzt und sowohl Lagerkosten als auch Stromkosten im Trocknungsbereich reduziert.

3. Energieeinsparung bei Dampf: Durch eine umweltfreundliche Planung des gesamten Werks kann der Dampfverbrauch um etwa 40 % im Vergleich zu anderen Maschinen gleichen Modells anderer Marken eingespart werden, was jährlich Millionen von Mitteln spart und den Gewinn und Wettbewerbsvorteil der Produkte erhöht.

4. Hohe Automatisierung senkt Personal kosten: Vollautomatische Anlagen und Fertigungslinien erhöhen nicht nur die Effizienz und sparen erhebliche Personal kosten, sondern lösen auch das allgemeine Problem der Arbeitskräfteknappheit in Schaumstofffabriken.

EN

EN AR

AR BG

BG HR

HR FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RO

RO RU

RU ES

ES ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK VI

VI ET

ET HU

HU TH

TH TR

TR FA

FA GA

GA BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA MN

MN NE

NE MY

MY KK

KK TG

TG UZ

UZ