Kunshan Jisi Verpackungsmaterialien GmbH

Maschinen:

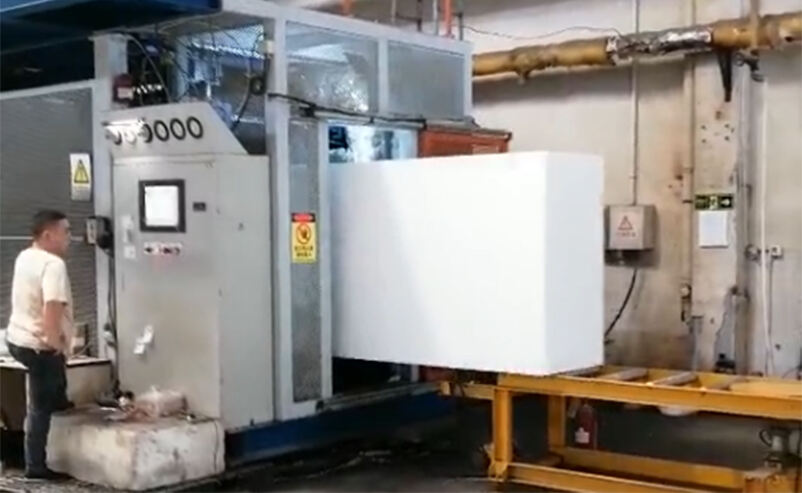

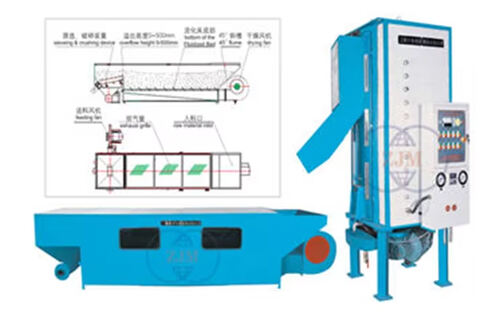

EPSBE1600 Modell Batch-Vorverdichter und EPS-Blockformmaschine mit koreanischer Technologie (Größe: 6080x1240x640mm); Dichtebereich: 4kg/m - 55kg/m;

Projektzustand:

Rohstoff: erweiterbares EPS

Produkte: EPS Schaumblock / EPS Schaumplatte

Jährliche Kapazität: Über 2000 Tonnen

Projekthintergrund:

Der Kunde dieses Projekts ist ein Hersteller von EPS-Foam-Blöcken, und die nachgelagerten Kunden reichen von formfreiem Verpackungsmaterial, äußerer Wandisolierung, EPS-Farbstahl-Sandwichplatten bis hin zu verlorener Schaumguss- und Gravurtechnologie. Da die durch normale Blockformmaschinen hergestellten Produkte normalerweise einen hohen Feuchtigkeitsgehalt aufweisen, ist die interne Haftung der Platten nicht stabil genug, und es können keine hochdichten Platten hergestellt werden, was den Anforderungen mancher nachgelagerter Kunden mit hohen Ansprüchen nicht gerecht wird. Daher wählte der Kunde schließlich nach verschiedenen Inspektionen und Vergleichen die Marke Shanghai Zhongji. Der EPSBE1600 Modell Batch-Vorverdichter und die koreanische Technologie EPS-Blockformmaschine können die Bedürfnisse verschiedener Richtungen erfüllen. Die Qualität der EPS-Platten, die von diesem Projekt Kunden hergestellt werden, ist ausgezeichnet und stabil, und die koreanische Technologie EPS-Blockformmaschine ist energieeffizienter, was den Gewinnspan und die Wettbewerbsfähigkeit erhöht und den Marktanteil weiter ausweitet.

Projektvorteil :

1. Genaue Schaumdichte: Das Zhongji-Modell 1600 mit Batch-Vorpräger verwendet fortschrittliche Verarbeitungstechnologie, mit einem japanischen Yoshida GP2000 Druckminderungsventil und einem koreanischen Materialpegel-Vibrationsstab. Es kontrolliert streng die Stabilität des Dampfdrucks im Schaftank, um eine präzise Schaumdichte zu gewährleisten.

2. Niedrige Feuchtigkeitsmenge des Fertigblocks: Die einzigartige Luftaufnahmeanlagenstruktur und das Heizprogramm der koreanischen Blockformmaschine, kombiniert mit dem Vakuumsystem, sorgt dafür, dass die Feuchtigkeitsmenge der hergestellten Platte um 80%-200% niedriger ist als bei einer normalen Maschine.

3. Gute Haftung der Produktplatte: Die Formkammer verfügt über eine keilförmige Gitterstruktur, wodurch der Dampf gleichmäßig durchdringt, das Produkt leicht zu zerlegen und zu reinigen ist, einfach aus der Form zu nehmen ist und der Block eine gute Haftung aufweist.

4. Dampfsparung: Die Maschine verfügt über eine Schiebetürstruktur, die Vorkühlzone ist klein, die Dampfheizzeit ist kurz und die Rohrleitungskonstruktion fortschrittlicher. Im Vergleich zu herkömmlichen Maschinen kann pro Tonne Rohstoffe etwa 2-4 Tonnen Dampf eingespart werden.

5. Hochdichteblöcke können hergestellt werden: Edelstahlkammer mit hochfestem Klemmrahmen ermöglicht die Herstellung von Blöcken mit einer maximalen Dichte von 60 kg/m3.

EN

EN AR

AR BG

BG HR

HR FR

FR DE

DE IT

IT JA

JA KO

KO PL

PL PT

PT RO

RO RU

RU ES

ES ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK VI

VI ET

ET HU

HU TH

TH TR

TR FA

FA GA

GA BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA MN

MN NE

NE MY

MY KK

KK TG

TG UZ

UZ